商品簡介

作者簡介

序

目次

書摘/試閱

相關商品

商品簡介

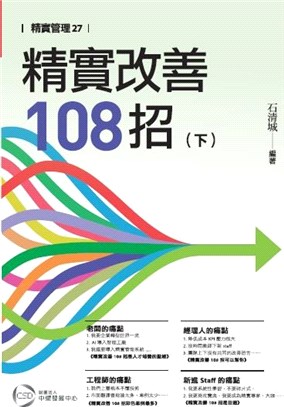

本書以豐田現場改善技術108招為藍本,結合工廠管理改善近三十年的工作經驗,透過文字與圖表並呈的方式,配合淺顯易懂的實際案例,全面系統地講述TPS管理技術。

本系列書分上中下冊,共12章。每個概念都遵循“何謂?”“為何?”“如何?”以及“案例” 四個部份展開,同時每節結尾都研擬有「互動的題目」。

本書除可供工廠經營者及現場管理者指導之用,亦可作為培育工廠管理人才及高等院校的教材,尤其適合工業工程、精實生產相關從業人員學習參考。

老闆的痛點1.我要企業轉型世界一流,2.AI導入智能工廠,3.我還要導入精實管理系統...... 《精實改善108招是人才培養的聖經》

經理人的痛點1.降低成本KPI壓力很大,2.沒時間教部下新staff,3.團隊上下沒有共同的改善語言......《精實改善108招可以幫你》

工程師的痛點1.我們上層根本不懂技術,2.市面翻譯書理論太多、案例太少......《精實改善108招彩色案例最多》

新進Staff的痛點1.我要系統性學習,不要碎片式,2.我要葵花寶典,我要成為精實專家、大咖......《精實改善108招是首選》

本系列書分上中下冊,共12章。每個概念都遵循“何謂?”“為何?”“如何?”以及“案例” 四個部份展開,同時每節結尾都研擬有「互動的題目」。

本書除可供工廠經營者及現場管理者指導之用,亦可作為培育工廠管理人才及高等院校的教材,尤其適合工業工程、精實生產相關從業人員學習參考。

老闆的痛點1.我要企業轉型世界一流,2.AI導入智能工廠,3.我還要導入精實管理系統...... 《精實改善108招是人才培養的聖經》

經理人的痛點1.降低成本KPI壓力很大,2.沒時間教部下新staff,3.團隊上下沒有共同的改善語言......《精實改善108招可以幫你》

工程師的痛點1.我們上層根本不懂技術,2.市面翻譯書理論太多、案例太少......《精實改善108招彩色案例最多》

新進Staff的痛點1.我要系統性學習,不要碎片式,2.我要葵花寶典,我要成為精實專家、大咖......《精實改善108招是首選》

作者簡介

石清城

作者出身國瑞汽車公司(臺灣豐田),擁有超過三十三年的TPS實務及輔導經驗。近年來投身電子代工製造業,傳統玩具製造業,為兩岸少數橫跨汽車、電子、玩具、醫療等行業的專家。曾先後輔導美利達、中山廣盛、聞泰醫療、富士康、美的、比亞迪、酷派、新陽電子、臺灣Royal精密等知名廠商學習導入TPS,成效斐然。

作者推動專精於廠管理各方面改善專案,如人(減員增效專案),設備(生產方式改造專案),料(供應鏈項目),法(標準工時專案),環(5S、目視化管理專案)等方面外,更擅長在企業中推動TPS活動,促進改善的文化的建立,降低成本,尤善培養TPS改善人才,改造製造工廠生產及管理模式。

作者出身國瑞汽車公司(臺灣豐田),擁有超過三十三年的TPS實務及輔導經驗。近年來投身電子代工製造業,傳統玩具製造業,為兩岸少數橫跨汽車、電子、玩具、醫療等行業的專家。曾先後輔導美利達、中山廣盛、聞泰醫療、富士康、美的、比亞迪、酷派、新陽電子、臺灣Royal精密等知名廠商學習導入TPS,成效斐然。

作者推動專精於廠管理各方面改善專案,如人(減員增效專案),設備(生產方式改造專案),料(供應鏈項目),法(標準工時專案),環(5S、目視化管理專案)等方面外,更擅長在企業中推動TPS活動,促進改善的文化的建立,降低成本,尤善培養TPS改善人才,改造製造工廠生產及管理模式。

序

【出版社推薦序】

謝明達╱財團法人中衛發展中心董事長

邁向精實企業之路,一起成為精實傳承者

相信很多企業在近三年對「高度變動」四個字都非常有感,不管是在公司體質或是人才的運用上,都變得混亂而失去穩健的步調。因國際時勢變動,造成供應鏈交貨不穩定;因產業變遷,人才培育不易,人才出現了斷層。台商回流快速擴廠,有些產業生產製造人才都是在對岸培育,而移回台灣,造成生產製造人才無法快速培育,使得生產線的流程、配置回復到最傳統的方式。也使得許多產業面臨製造成本增加,但無法回頭,只能往前進。在這關鍵時刻,唯有培育人才,正是最佳時刻。不做,體質競爭力無法提升。

此時,精實改善的方法正是培育人才最佳解,精實最核心的價值就是人才再造。精實改善是將組織訓練成沒有贅肉(零浪費),且能規律運動(持續改善)的管理方法;使企業能達成二個境界,使公司資源利用率最大,在承平時期以小博大,遇到危機能力挽狂

瀾,站穩腳步。

中衛發展中心於 2000 年引起台灣精實風潮,在精實管理推動傳承上是屬於第三代;而 2020 年中衛發展中心與日本世界級精實大師「堀切俊雄」技術合作,由現場為主的精實,延伸成全方位的精實管理,欲能協助經營者打造世界最強製造現場,成為精實管理傳承第四代。中衛發展中心一路上秉持著「精實管理」傳承者的使命,在精實路上成為企業最佳夥伴。

精實改善 108 招書籍分為上、中、下,欲藉由精實管理書籍帶領企業往最正確的精實之路邁進。也能從中尋找企業在精實路上,一同成為中衛發展中心精實管理最佳傳承者;如同大野耐一的精神「若知改善會更好,必當堅持於完成。」。

【推薦序1】

精益自主研協會 會長

蘇州精益自主研文化傳播有限公司 總經理

俞世洋

在寫這篇文章時,恰逢全球財富500強2021年度榜單發佈。2020年以來,全球經濟在疫情拖累下陷入了停滯,很多行業甚至在倒退中艱難掙扎,其中汽車行業累計銷售額下降10%以上。就像豐田管理方式最初為人們認識時的上世紀七十年一樣,當世界經濟再次陷入危機時,豐田再次以亮眼的業績向世人展現其豐田管理方式的偉大:豐田以銷售額256,722(百萬美元)佔據行業第一,雖然銷售額這個數值只是比大眾汽車的253,965(百萬美元)略高,但21,180(百萬美元)的利潤額則幾乎是大眾汽車10,104(百萬美元)的兩倍、平均資產回報率水平是大眾的3倍多、平均職工創利水平是大眾的近4倍!

誠然,豐田作為一家世界級企業,成就其偉大的因素是多方面的。然而無數次的聆聽包括豐田章男在內的豐田高管的分享交流後,你會發現:在豐田人的觀點里,百年豐田傳承至今最重要的核心資產仍然豐田生產方式(TPS)。自上世紀90年代起,豐田生產方式被冠以「精益生產」傳至世界各地,其核心思想、理念、方法、工具被無數人提煉、總結、甚至是發展創新,「精益生產」早已成為世界管理學史上近五十年來最偉大的實踐與學術成果。

2010年3月,國內較早熱衷於精益學習和實踐的愛好者們,在長三角地區共同發起成立了,以傳播精益思想為已任的社群組織―精益自主研協會,10多年間協會聚合眾多的精益機構、老師和愛好者們,一起為推動精益在中國的傳播與實踐而孜孜以求。本人作為協會的發起者之一,也作為在精益實踐中摸爬滾打多年的老兵,見證了眾多企業在實踐精益路上的起起落落,也見證了無數研友們在實踐精益人生中的酸甜苦辣。

2017年以來,於大部份企業而言,宏觀環境正處於改革開放四十年來,最為錯綜複雜且最為艱難的時期。2019年之前,面臨的是中美貿易磨擦不斷,全球經貿格局面臨巨變:世界紡織服裝、消費電子等產業鏈、供應鏈有明顯向東南亞、印度遷移的傾向;更多的發達國家在意識到產業空心化所帶來的危機後,紛紛制出台產業政策促使本國的製造業回流,這種變化都不可避免搶奪國內企業的市場資源。2019年底開始,新冠疫情突然席捲全球,讓整個世界都孤立起來,慢下來甚至停下來,這也使得眾多行業的市場需求降到了冰點。原本已習慣於連續多年業績增長的企業,一下子進入低增長、無增長,甚至是負增長的經營狀態中。面臨各種複雜多變的困境,相當一部份企業在尋求脫困的辦法時,難免把「精益」當成解決一時之飢的快餐來吃,這些做法或多或少可以獲得短暫的效果,但是這種浮沙積塔式的成果注定難以維持太久,且會伴隨各種難以預料的副作用。

所以無論精益的思想理論有多麼廣泛的傳播,想讓精益對企業的實際經營業績有長效作用,或是深入一步,讓精益成為企業運營管理的主體思路,甚至是融入管理者的思維邏輯中,成為管理的基本常識和企業文化,絕對不是朝夕可成的數日工夫。因為精益企業,無法靠口號、靠運動、也無法寄希望僅通過請顧問花錢買得來。它需求企業在系統思維之下,組織、流程、績效管理的整體保障之下,一招一式、真刀真槍、穩扎穩打之下,才可以日積一步中不斷構築企業發展的管理基石,實現企業經營體質的整體強化與優化。

有幸拜讀石清城老師新著《精實改善108招》上、中兩冊,如今下冊也即將與讀者們見面,非常榮幸為之作推序文。我與石老師於2015年相識,其後老師曾多次以公益老師的身份為協會的公益活動往來奔波,不辭勞苦,是協會發展歷程中最重要的支持者之一。石老師系出台灣豐田,是最正宗的TPS實戰派導師,其多次在協會活動中的精彩分享,令廣大會員受益良多。因此老師在精益自主研協會會員中擁有廣泛的知名度與美譽度,並於2019年精益自主研第三屆峰會上被授予「精益大師」尊號。老師的學問廣博且務實,其多部著作為兩岸精益愛好者提供了豐富的智慧?迪。就像本文所言的那樣,對於立志永續經營的企業而言,需要在系統的框架下,扎實地做好精益的每一步實踐;對於立志以精益實踐報國的精益愛好者,更要扎實學好精益的每一招、每一式。今幸得石老師將畢生實戰得的、正宗的TPS武功秘籍付梓公開,相信大家都能從中覓得精益實戰的「天機」。

讓我們學會精實改善108招,共創美好未來!

【推薦序2】

富士康科技集團供應鏈 資深副總

温元慶

學習精實生產,必讀的一本好書

人生的智慧來自於四個方向:1)讀萬卷書、2)行萬里路、3)閱人無數、4)高人指路。在讀萬卷書中,選擇一本好書,是很重要的,因為人的【生涯有限,學涯無限】。而一本好書,關鍵重點在於作者的學經歷及書籍的內容編輯。

作者具有工程學士(機械)、工業工程及高階企業管理碩士的學歷。他出身汽車產業,曾在台灣豐田(國瑞汽車)公司,工作 20年,期間內擔任 TPS推進部 經理。也曾在富士康科技集團(鴻海集團)手機事業群 FIH內,工作 5年,主導及推動 FPS 舵主訓練營(Foxconn Production System)專案,引進豐田現場改善理念及技術,以【學中做、做中學】的方式,一方面改善生產製程,一方面培育人才,其成果得到公司及客戶高度的肯定,後續也擔任集團FIH IE技術發展委員會主委工作。至今他已累積有 30多年 TPS實戰工作經驗,同時也是多家企業廠商的輔導顧問。另連結財團法人中衛發展中心,開辦及主持 TPS相關系列的活動講座。在職場的工作中,他是一個優秀的專業經理人;在講座的課堂中,他是一個優秀的講師(副教授);在工廠的現場改善中,他是一個優秀的顧問。

今日,我很高興閱讀了!作者出版的第4本書【精實改善108招】,本書內容以豐田現場改善技術108招為藍本,結合工廠管理改善的工作經驗。本書分(上)、(中)、(下)共3冊,共有12章。本書具有5項編輯特點:

1) 完整性:依精實生產的應用場景,區分12類主題(章),共有108項單元(節╱招)。

上冊內主題:生產流程的改善、快速切換、少人化改善、標準作業。

中冊內主題:物流及搬運、看板生產方式、人的動作改善、持續改善。

下冊內主題:自働化、質量保證、設備改善、精實改善技術實踐。

2) 邏輯性:在各項單元內(節╱招),都用【何謂…?】、【為何…?】、【如何…?】、【案例】,四層架構來編寫,有助於讀者學習理解。

3) 思考性:在各項單元內(節╱招),都會有【思考】的小議題提示,可讓讀者反思所學的內容。

4) 表達性:在各項單元內(節╱招),除了文字敘述說明外,再運用【圖表及照片】,來加強內容清楚表達。

5) 延伸性:在每冊後,都有【參考文獻】,可提供讀者有延伸進修的閱讀訊息。

有感於:企業要成功導入精實生產活動,是需要主管與員工一起共同參與的。在推動上首先要有工作共識 >>【降低生產成本,提升競爭力】。才能在過程中,同心協力去解決問題,如期達成目標。藉著研讀本書後,企業將會全面性了解精實生產技術的應用。如此企業可以快速建立活動的共識,也可減少摸索學習的時間。故本書是學習精實生產,必讀的一本好書!

【推薦序3】

星月玩具(香港)有限公司

東莞星月實業有限公司

永州星月投資科技有限公司

聯合創始人,鄭荔紅

前進之路,精益相伴

“星月玩具”從在廣東東莞開始建廠起步,距今已經有30年歷史。三十年的歲月,星月從廣東發跡,逐步擴展事業到湖南,到現今已經成為擁有多個生產基地,以及佔地80畝的“藍山國際玩具城”的大型企業,成為世界著名品牌玩具的OEM代工製造認證供應商。

星月生產的小玩具,看起來只是家長視同“止哭工具”的小玩意,卻是兒童成長的恩物。製造玩具的物料種類多,生產製程上靠人手工操作的工位多,能運用自動化的工位少,國內、國際質量標準嚴格,在生產出符合安全質量標準的玩具過程中,如何能管控好物料,人工,產出效率,既嚴控成本,又達到質量標准,這可是不容易的啊!產出一台玩具車的過程也是如同生產一台真車一樣,在生產上控制成本難度非常的大!

所以企業的發展壯大,面臨人力,成本,品質等諸多挑戰,有幸在發展中,結識臺灣國瑞汽車TPS專家石老師,作為臺灣豐田的前TPS推進部負責人,石老師擁有豐田完整的理論知識以及豐富的實戰經驗。為了能夠學習到豐田先進的生產方法,星月玩具聘請石老師擔任星月工廠總經理,從此在工廠播種下“精益生產”的種子。

在石老師的指導下,公司全面展開TPS的學習,使得全體的生產管理人員獲得了系統與全面的理論,並且展開了全方位的改善。豐田精益生產管理,不單是管理者手上的工具,更是統一員工在生產製程中從思維到行為一致的理念標準;運用石老師的《精實改善108招》內的種種招數,應用其中五個“why”,層別問題,找出真因,施以可行方案,時刻進行現場改善,全廠全面地減少八大浪費,隨時隨地考察糾正工位作業和動作,減省或調整人手,反復地持續不斷地去追求更好的改善,石老師的《精實改善108招》使得工廠在管理上獲得長足的發展,有力的支撐了企業的壯大!

作者是一位不可多得的良師益友,他富有利他精神,敬業樂群,一直致力於向業界推廣精益生產之道,是我們企業家學習的榜樣。最後,衷心企盼石老師的精益生產教育推廣全國開花結果!讀者們都可從書中得到很好的助益與啟發。

【自序】

石清城

蘋果公司的創始人史帝夫‧賈伯斯(Steve Jobs)曾說他活著就是為了改變這個世界,他做到了,他改變了人類認識世界的方式。而小小的我也願在我的專業領域上,對海峽兩岸企業運用TPS提升企業製造與管理能力,略盡一分心力。

在筆者過往輔導廠商的過程中,曾遇過不少選擇“不變應萬變” 的愚妄管理者,而有些確實有意推動改善的管理者,卻因為對TPS所知有限,而無法全面系統的推動改善,當然也無法有效地降低成本。有些管理者盲目追隨流行,下屬只好硬著頭皮為了改善而改善,結果往往顧此失彼,想要降低成本無異緣木求魚。

前作《豐田式製造管理實踐之道》,主要針對在其他行業推展TPS的方法,提供我多年的工作經驗。接著《豐田式精益現場改善之術》是再三研究豐田公司的現場改善技術108招後,以之為藍本進行加工整理,補其不足而成的,注重講述具體的管理技術。而本書《精實改善108招》把改善技術每招如何做的具體展開作法,結合眾多案例及實務輔導經驗更加深刻的描述說明。

本書的每一個概念循著“何謂……?”、“為何……?”、“如何……?”、“案例”的脈絡一一詳述,透過文字與圖表並呈的方式,全面系統地講述TPS管理技術,指出豐田式管理的終極方向――唯有建立強大有效的現場,製造業者才能永續經營、穩定獲利。

實踐精實生產的這條道路,也許崎嶇險阻,但我們對精實理念及管理技術的信念,卻始終堅定不移,無論經營環境多麼艱困惡劣,吾輩仍將繼續前進。

謝明達╱財團法人中衛發展中心董事長

邁向精實企業之路,一起成為精實傳承者

相信很多企業在近三年對「高度變動」四個字都非常有感,不管是在公司體質或是人才的運用上,都變得混亂而失去穩健的步調。因國際時勢變動,造成供應鏈交貨不穩定;因產業變遷,人才培育不易,人才出現了斷層。台商回流快速擴廠,有些產業生產製造人才都是在對岸培育,而移回台灣,造成生產製造人才無法快速培育,使得生產線的流程、配置回復到最傳統的方式。也使得許多產業面臨製造成本增加,但無法回頭,只能往前進。在這關鍵時刻,唯有培育人才,正是最佳時刻。不做,體質競爭力無法提升。

此時,精實改善的方法正是培育人才最佳解,精實最核心的價值就是人才再造。精實改善是將組織訓練成沒有贅肉(零浪費),且能規律運動(持續改善)的管理方法;使企業能達成二個境界,使公司資源利用率最大,在承平時期以小博大,遇到危機能力挽狂

瀾,站穩腳步。

中衛發展中心於 2000 年引起台灣精實風潮,在精實管理推動傳承上是屬於第三代;而 2020 年中衛發展中心與日本世界級精實大師「堀切俊雄」技術合作,由現場為主的精實,延伸成全方位的精實管理,欲能協助經營者打造世界最強製造現場,成為精實管理傳承第四代。中衛發展中心一路上秉持著「精實管理」傳承者的使命,在精實路上成為企業最佳夥伴。

精實改善 108 招書籍分為上、中、下,欲藉由精實管理書籍帶領企業往最正確的精實之路邁進。也能從中尋找企業在精實路上,一同成為中衛發展中心精實管理最佳傳承者;如同大野耐一的精神「若知改善會更好,必當堅持於完成。」。

【推薦序1】

精益自主研協會 會長

蘇州精益自主研文化傳播有限公司 總經理

俞世洋

在寫這篇文章時,恰逢全球財富500強2021年度榜單發佈。2020年以來,全球經濟在疫情拖累下陷入了停滯,很多行業甚至在倒退中艱難掙扎,其中汽車行業累計銷售額下降10%以上。就像豐田管理方式最初為人們認識時的上世紀七十年一樣,當世界經濟再次陷入危機時,豐田再次以亮眼的業績向世人展現其豐田管理方式的偉大:豐田以銷售額256,722(百萬美元)佔據行業第一,雖然銷售額這個數值只是比大眾汽車的253,965(百萬美元)略高,但21,180(百萬美元)的利潤額則幾乎是大眾汽車10,104(百萬美元)的兩倍、平均資產回報率水平是大眾的3倍多、平均職工創利水平是大眾的近4倍!

誠然,豐田作為一家世界級企業,成就其偉大的因素是多方面的。然而無數次的聆聽包括豐田章男在內的豐田高管的分享交流後,你會發現:在豐田人的觀點里,百年豐田傳承至今最重要的核心資產仍然豐田生產方式(TPS)。自上世紀90年代起,豐田生產方式被冠以「精益生產」傳至世界各地,其核心思想、理念、方法、工具被無數人提煉、總結、甚至是發展創新,「精益生產」早已成為世界管理學史上近五十年來最偉大的實踐與學術成果。

2010年3月,國內較早熱衷於精益學習和實踐的愛好者們,在長三角地區共同發起成立了,以傳播精益思想為已任的社群組織―精益自主研協會,10多年間協會聚合眾多的精益機構、老師和愛好者們,一起為推動精益在中國的傳播與實踐而孜孜以求。本人作為協會的發起者之一,也作為在精益實踐中摸爬滾打多年的老兵,見證了眾多企業在實踐精益路上的起起落落,也見證了無數研友們在實踐精益人生中的酸甜苦辣。

2017年以來,於大部份企業而言,宏觀環境正處於改革開放四十年來,最為錯綜複雜且最為艱難的時期。2019年之前,面臨的是中美貿易磨擦不斷,全球經貿格局面臨巨變:世界紡織服裝、消費電子等產業鏈、供應鏈有明顯向東南亞、印度遷移的傾向;更多的發達國家在意識到產業空心化所帶來的危機後,紛紛制出台產業政策促使本國的製造業回流,這種變化都不可避免搶奪國內企業的市場資源。2019年底開始,新冠疫情突然席捲全球,讓整個世界都孤立起來,慢下來甚至停下來,這也使得眾多行業的市場需求降到了冰點。原本已習慣於連續多年業績增長的企業,一下子進入低增長、無增長,甚至是負增長的經營狀態中。面臨各種複雜多變的困境,相當一部份企業在尋求脫困的辦法時,難免把「精益」當成解決一時之飢的快餐來吃,這些做法或多或少可以獲得短暫的效果,但是這種浮沙積塔式的成果注定難以維持太久,且會伴隨各種難以預料的副作用。

所以無論精益的思想理論有多麼廣泛的傳播,想讓精益對企業的實際經營業績有長效作用,或是深入一步,讓精益成為企業運營管理的主體思路,甚至是融入管理者的思維邏輯中,成為管理的基本常識和企業文化,絕對不是朝夕可成的數日工夫。因為精益企業,無法靠口號、靠運動、也無法寄希望僅通過請顧問花錢買得來。它需求企業在系統思維之下,組織、流程、績效管理的整體保障之下,一招一式、真刀真槍、穩扎穩打之下,才可以日積一步中不斷構築企業發展的管理基石,實現企業經營體質的整體強化與優化。

有幸拜讀石清城老師新著《精實改善108招》上、中兩冊,如今下冊也即將與讀者們見面,非常榮幸為之作推序文。我與石老師於2015年相識,其後老師曾多次以公益老師的身份為協會的公益活動往來奔波,不辭勞苦,是協會發展歷程中最重要的支持者之一。石老師系出台灣豐田,是最正宗的TPS實戰派導師,其多次在協會活動中的精彩分享,令廣大會員受益良多。因此老師在精益自主研協會會員中擁有廣泛的知名度與美譽度,並於2019年精益自主研第三屆峰會上被授予「精益大師」尊號。老師的學問廣博且務實,其多部著作為兩岸精益愛好者提供了豐富的智慧?迪。就像本文所言的那樣,對於立志永續經營的企業而言,需要在系統的框架下,扎實地做好精益的每一步實踐;對於立志以精益實踐報國的精益愛好者,更要扎實學好精益的每一招、每一式。今幸得石老師將畢生實戰得的、正宗的TPS武功秘籍付梓公開,相信大家都能從中覓得精益實戰的「天機」。

讓我們學會精實改善108招,共創美好未來!

【推薦序2】

富士康科技集團供應鏈 資深副總

温元慶

學習精實生產,必讀的一本好書

人生的智慧來自於四個方向:1)讀萬卷書、2)行萬里路、3)閱人無數、4)高人指路。在讀萬卷書中,選擇一本好書,是很重要的,因為人的【生涯有限,學涯無限】。而一本好書,關鍵重點在於作者的學經歷及書籍的內容編輯。

作者具有工程學士(機械)、工業工程及高階企業管理碩士的學歷。他出身汽車產業,曾在台灣豐田(國瑞汽車)公司,工作 20年,期間內擔任 TPS推進部 經理。也曾在富士康科技集團(鴻海集團)手機事業群 FIH內,工作 5年,主導及推動 FPS 舵主訓練營(Foxconn Production System)專案,引進豐田現場改善理念及技術,以【學中做、做中學】的方式,一方面改善生產製程,一方面培育人才,其成果得到公司及客戶高度的肯定,後續也擔任集團FIH IE技術發展委員會主委工作。至今他已累積有 30多年 TPS實戰工作經驗,同時也是多家企業廠商的輔導顧問。另連結財團法人中衛發展中心,開辦及主持 TPS相關系列的活動講座。在職場的工作中,他是一個優秀的專業經理人;在講座的課堂中,他是一個優秀的講師(副教授);在工廠的現場改善中,他是一個優秀的顧問。

今日,我很高興閱讀了!作者出版的第4本書【精實改善108招】,本書內容以豐田現場改善技術108招為藍本,結合工廠管理改善的工作經驗。本書分(上)、(中)、(下)共3冊,共有12章。本書具有5項編輯特點:

1) 完整性:依精實生產的應用場景,區分12類主題(章),共有108項單元(節╱招)。

上冊內主題:生產流程的改善、快速切換、少人化改善、標準作業。

中冊內主題:物流及搬運、看板生產方式、人的動作改善、持續改善。

下冊內主題:自働化、質量保證、設備改善、精實改善技術實踐。

2) 邏輯性:在各項單元內(節╱招),都用【何謂…?】、【為何…?】、【如何…?】、【案例】,四層架構來編寫,有助於讀者學習理解。

3) 思考性:在各項單元內(節╱招),都會有【思考】的小議題提示,可讓讀者反思所學的內容。

4) 表達性:在各項單元內(節╱招),除了文字敘述說明外,再運用【圖表及照片】,來加強內容清楚表達。

5) 延伸性:在每冊後,都有【參考文獻】,可提供讀者有延伸進修的閱讀訊息。

有感於:企業要成功導入精實生產活動,是需要主管與員工一起共同參與的。在推動上首先要有工作共識 >>【降低生產成本,提升競爭力】。才能在過程中,同心協力去解決問題,如期達成目標。藉著研讀本書後,企業將會全面性了解精實生產技術的應用。如此企業可以快速建立活動的共識,也可減少摸索學習的時間。故本書是學習精實生產,必讀的一本好書!

【推薦序3】

星月玩具(香港)有限公司

東莞星月實業有限公司

永州星月投資科技有限公司

聯合創始人,鄭荔紅

前進之路,精益相伴

“星月玩具”從在廣東東莞開始建廠起步,距今已經有30年歷史。三十年的歲月,星月從廣東發跡,逐步擴展事業到湖南,到現今已經成為擁有多個生產基地,以及佔地80畝的“藍山國際玩具城”的大型企業,成為世界著名品牌玩具的OEM代工製造認證供應商。

星月生產的小玩具,看起來只是家長視同“止哭工具”的小玩意,卻是兒童成長的恩物。製造玩具的物料種類多,生產製程上靠人手工操作的工位多,能運用自動化的工位少,國內、國際質量標準嚴格,在生產出符合安全質量標準的玩具過程中,如何能管控好物料,人工,產出效率,既嚴控成本,又達到質量標准,這可是不容易的啊!產出一台玩具車的過程也是如同生產一台真車一樣,在生產上控制成本難度非常的大!

所以企業的發展壯大,面臨人力,成本,品質等諸多挑戰,有幸在發展中,結識臺灣國瑞汽車TPS專家石老師,作為臺灣豐田的前TPS推進部負責人,石老師擁有豐田完整的理論知識以及豐富的實戰經驗。為了能夠學習到豐田先進的生產方法,星月玩具聘請石老師擔任星月工廠總經理,從此在工廠播種下“精益生產”的種子。

在石老師的指導下,公司全面展開TPS的學習,使得全體的生產管理人員獲得了系統與全面的理論,並且展開了全方位的改善。豐田精益生產管理,不單是管理者手上的工具,更是統一員工在生產製程中從思維到行為一致的理念標準;運用石老師的《精實改善108招》內的種種招數,應用其中五個“why”,層別問題,找出真因,施以可行方案,時刻進行現場改善,全廠全面地減少八大浪費,隨時隨地考察糾正工位作業和動作,減省或調整人手,反復地持續不斷地去追求更好的改善,石老師的《精實改善108招》使得工廠在管理上獲得長足的發展,有力的支撐了企業的壯大!

作者是一位不可多得的良師益友,他富有利他精神,敬業樂群,一直致力於向業界推廣精益生產之道,是我們企業家學習的榜樣。最後,衷心企盼石老師的精益生產教育推廣全國開花結果!讀者們都可從書中得到很好的助益與啟發。

【自序】

石清城

蘋果公司的創始人史帝夫‧賈伯斯(Steve Jobs)曾說他活著就是為了改變這個世界,他做到了,他改變了人類認識世界的方式。而小小的我也願在我的專業領域上,對海峽兩岸企業運用TPS提升企業製造與管理能力,略盡一分心力。

在筆者過往輔導廠商的過程中,曾遇過不少選擇“不變應萬變” 的愚妄管理者,而有些確實有意推動改善的管理者,卻因為對TPS所知有限,而無法全面系統的推動改善,當然也無法有效地降低成本。有些管理者盲目追隨流行,下屬只好硬著頭皮為了改善而改善,結果往往顧此失彼,想要降低成本無異緣木求魚。

前作《豐田式製造管理實踐之道》,主要針對在其他行業推展TPS的方法,提供我多年的工作經驗。接著《豐田式精益現場改善之術》是再三研究豐田公司的現場改善技術108招後,以之為藍本進行加工整理,補其不足而成的,注重講述具體的管理技術。而本書《精實改善108招》把改善技術每招如何做的具體展開作法,結合眾多案例及實務輔導經驗更加深刻的描述說明。

本書的每一個概念循著“何謂……?”、“為何……?”、“如何……?”、“案例”的脈絡一一詳述,透過文字與圖表並呈的方式,全面系統地講述TPS管理技術,指出豐田式管理的終極方向――唯有建立強大有效的現場,製造業者才能永續經營、穩定獲利。

實踐精實生產的這條道路,也許崎嶇險阻,但我們對精實理念及管理技術的信念,卻始終堅定不移,無論經營環境多麼艱困惡劣,吾輩仍將繼續前進。

目次

出版序 3

推薦序一╱精實功夫,固本強基之道 4

推薦序二╱學習精實生產,必讀的一本好書 7

推薦序三╱前進之路,精益相伴 9

自序 11

第一章 自働化 14

第 1 節 人機分離 14

第 2 節 著著化生產及物品的自動取出 22

第 3 節 著著化工序間的物品搬運改善 30

第 4 節 NAGARA 化作業改善 34

第 5 節 設備自働化作業改善 37

第 6 節 將連動生產改為連結生產 43

第 7 節 設備小型化 51

第二章 質量保證 57

第 1 節 質量訊息整理 57

第 2 節 設置質量關卡 65

第 3 節 追求真因 68

第 4 節 防錯裝置 75

第 5 節 生產節拍控制器 pacemaker 88

第 6 節 安燈管理 92

第 7 節 定位置停止 98

第 8 節 AB 控制 103

第 9 節 工序間 WIP 定量控制 106

第 10 節 製作生產管理板 110

第 11 節 質量確認作業改善 118

精實改善108招下OK.indd 12 2022/8/30 下午1:34

目錄 13

第 12 節 外觀品質適正化活動 122

第 13 節 品質保證網絡 130

第 14 節 消除檢測裝置誤判 134

第三章 設備改善 140

第 1 節 分辨瓶頸設備 140

第 2 節 提升設備本體速度 146

第 3 節 設備開關一齊啟動 150

第 4 節 週期時間線圖 154

第 5 節 機器加工動作距離改善 157

第 6 節 MCT 變異低減改善 161

第 7 節 刀具交換改善 164

第 8 節 去除粉屑改善 168

第 9 節 整理設備故障訊息 175

第 10 節 掌握設備故障部位及發生的真因 181

第 11 節 裝著及鬆開故障解消 185

第 12 節 通用機器專用化改善 189

第四章 如何實踐精實改善 108 招技術 192

第 1 節 如何系統性精實運營生產線 193

第 2 節 如何降低 WIP 縮短生產 lead time 213

第 3 節 如何消除七大浪費 225

第 4 節 如何成功實施精實管理的五大關鍵要素 240

第 5 節 精實改善 108 招總一覽表 252

第 6 節 108 招改善評價量表 253

結束語 262

參考文獻 263

推薦序一╱精實功夫,固本強基之道 4

推薦序二╱學習精實生產,必讀的一本好書 7

推薦序三╱前進之路,精益相伴 9

自序 11

第一章 自働化 14

第 1 節 人機分離 14

第 2 節 著著化生產及物品的自動取出 22

第 3 節 著著化工序間的物品搬運改善 30

第 4 節 NAGARA 化作業改善 34

第 5 節 設備自働化作業改善 37

第 6 節 將連動生產改為連結生產 43

第 7 節 設備小型化 51

第二章 質量保證 57

第 1 節 質量訊息整理 57

第 2 節 設置質量關卡 65

第 3 節 追求真因 68

第 4 節 防錯裝置 75

第 5 節 生產節拍控制器 pacemaker 88

第 6 節 安燈管理 92

第 7 節 定位置停止 98

第 8 節 AB 控制 103

第 9 節 工序間 WIP 定量控制 106

第 10 節 製作生產管理板 110

第 11 節 質量確認作業改善 118

精實改善108招下OK.indd 12 2022/8/30 下午1:34

目錄 13

第 12 節 外觀品質適正化活動 122

第 13 節 品質保證網絡 130

第 14 節 消除檢測裝置誤判 134

第三章 設備改善 140

第 1 節 分辨瓶頸設備 140

第 2 節 提升設備本體速度 146

第 3 節 設備開關一齊啟動 150

第 4 節 週期時間線圖 154

第 5 節 機器加工動作距離改善 157

第 6 節 MCT 變異低減改善 161

第 7 節 刀具交換改善 164

第 8 節 去除粉屑改善 168

第 9 節 整理設備故障訊息 175

第 10 節 掌握設備故障部位及發生的真因 181

第 11 節 裝著及鬆開故障解消 185

第 12 節 通用機器專用化改善 189

第四章 如何實踐精實改善 108 招技術 192

第 1 節 如何系統性精實運營生產線 193

第 2 節 如何降低 WIP 縮短生產 lead time 213

第 3 節 如何消除七大浪費 225

第 4 節 如何成功實施精實管理的五大關鍵要素 240

第 5 節 精實改善 108 招總一覽表 252

第 6 節 108 招改善評價量表 253

結束語 262

參考文獻 263

書摘/試閱

第一章 自働化

自働化(Jidoka,日文原文為じどうか)一詞由豐田公司創造並賦予涵義,指的並非自動作業的機器或設備,而是能防止不合格產品大量產生,具有人的智慧(帶有人字旁)的裝置,乃豐田生產方式的兩大支柱之一。

豐田公司強調,要將人的智慧賦予機器,使之能夠判斷異常,在異常發生時自動停止,並將此概念全面擴大,無論是生產流程、作業場所、工作人員,只要是能判斷異常並在發生異常時自動停止,都是豐田生產方式所說的自働化。

自働化是在生產的過程中內建品質管控或防止錯誤( Fool Proof),同時也指作業與設備的設計,使員工不會被機器綁住,可以自由執行創造價值的工作。在生產過程中,每台機器不需操作者持續監控也能自動運轉。一旦發生異常如刀具損壞,機器會自動停止運轉,以避免有缺陷的產品傳往後工序。也就是說自働化可以將問題顯在化,防止生產有缺陷的產品,操作員可以同時操作多台機器。自働化包含的內容有:一出現問題便自動停止、安燈、人員與機器分離、防錯、品管、追求問題解決的五個為什麼。自働化也被稱為「智慧」自動控制,因為與全自動化相比較,這裡更注重的不是產量而是品質和「自運行能力」。

第1節 人機分離

1.何謂人機分離?

人機分離是指將作業者的作業內容和機械的作業內容分離,在一定程度上機械可以離開作業者的監控,自行作業。例如,在洗衣作業中,將衣物與洗衣粉放入全自動型洗衣機,起動開關,洗衣機即能自行完成後續的作業,操作者可離開另行處理其他事務,這就是人機分離。

實現人機分離,賦予機器自動化作業的智慧,將使製造生產力得到前所未有的提升。

2. 為何要人機分離?

在傳統手工生產過程中,人操作工具或者機械加工產品,所以生產要素人、機、料都處於一種高度結合的狀態。然而,隨著科技的進步,機械的自働化程度越來越高,很多機器不需要人的看守,都可以自動完成加工的過程,在生產過程中,作業員只需要從事輔助性的上、下料及搬運等工作。

在機器作業期間,作業員往往充當了機器的看守人,而這個看守人在或者不在,並不會影響產品加工質量的好壞。如果長期從事這樣的工作,會讓作業員成為機器的附屬品,從而會降低員工的價值感,最後導致員工工作動機的降低。常此以往會影響到工作的品質。如果能讓作業員同步進行其他作業,可以讓員工提升其工作價值,同時產生對於職場的工作自豪感與品質。

綜合來看,人機分離有以下優勢:

1) 作業者無需時刻監控機械狀況,可降低其勞動強度。

2) 減少作業過程中作業者等待的浪費,可提高操作員的作業效率。實際上在日常工作中經常會看到操作員無所事事,充當機器的看守者。

3) 人機分離後,作業者可在與機械分離的時間內進行其他作業,實現產線省人化。

4) 人機分離後,作業者可實施一人多機、或多人多機操作,以滿足不同產能的要求,適應市場需求的波動,同時降低製造的人工成本。

3. 如何實施人機分離?

釋放員工潛能,首先要將人機作業分離,這樣才能使操作員充分發揮最大能力。而實施人機分離,可以通過下面的步驟進行:

1) 認真觀察作業流程

定點採集數據,在能觀察到操作員雙手操作的位置,認真細觀察作業流程,依工藝順序確定人員作業與機器作業的步驟內容,採用作業測定法確定這些操作活動的時間(CT,MT),確認作業員和機器設備操作活動的時間配合關係。

2) 使用自働化縮短等待時間

(1) 關注等待或單純監控設備的時間,你會發現如果使用了自働化來預防差錯和觀測異常,就沒有必要安排操作員去監控設備了。

(2) 機器都要實現自動下料,要盡可能在所有的地方,都使用自動下料裝置,這將極大有效地實現人機分離。

3) 人、機、物之間的平衡化

在設計工站時要考慮人、機、物之間的平衡,如果試圖使其中之一的利用率最大化,那麼兩者的利用率就會下降,必須找到最佳的平衡點,這樣效率才能最大化。例如:設備利用率最大化。如果充分利用設備保持其全速不間斷運轉,就需要額外的員工和庫存。而材料最大化利用意味著零庫存,要做到這一點,就需要額外的員工和設備來應對需求的波動。

4) 自動上/下料

(1) 自動上/下料是實現機器能夠自動上料/卸料的一種專業自動化技術。它使得操作員不需要等待機器運轉完畢。

(2) 工程師若能給各種設備實現自動下料,將比實現自動上料成本更低、更易實現。

4. 案例

案例一:設備加工省人化改善

如圖1-1-1所示,改善前一條生產線有8台設備,由於設備的自動化程度低以及在機器作業期間,作業員與機器成綁定關係,無法實現人機分離,所以每台設備都需配置1個作業員,共配置8名作業員。

當設備改善實現人機分離作業後,一個作業員可以操作4台設備,作業者由8名減少至2人。

案例二:鑽床作業智慧化改善

如圖1-1-2所示,改善前一個作業週期分為六個步驟:

步驟1:停止作業;

步驟2:鑽頭復位;

步驟3:取出物品;

步驟4:放入待加工;

步驟5:啟動設備;

步驟6:看管設備作業。

其中步驟1到步驟5設備在停止,人在作業,步驟6設備作業,人在看管設備。很明顯,步驟6,不需要人的參與。

如圖1-1-3所示,改善後,整個作業週期只需要4個步驟。其中鑽頭自動復位以及設備自動停止,不需要人的參與。

整個作業步驟分為:

步驟1:取出物品;

步驟2:放入待加工物品;

步驟3:啟動設備;

步驟4:操作其他設備。

對於作業者而言,作業者只需進行三個作業步驟(取出加工好的物品,放人待加工的物品,起動設備)即可離開進行其他工序的作業,停止設備及控制鑽頭復位的作業都可由設備自行完成。如此一個作業者可操作多道工序、多臺設備,達成人機分離的目標。

其運用的改善方法如下:

1) 在設備有上安裝微電腦系統,編好程式啟動開關,設備有會自動運行,無需人工作業機反向旋轉,將鑽頭復位,消除了作業者旋轉轉盤使鑽頭復位的作業,這一切作業由機器自動系統完成。

2) 操作員只需做取出零件,放入物品的動作,轉下一臺機器加工......

案例三:某公司CNC車間加工配件自動化

如圖1-1-4所示,改善前機器自動加工作業時間30分鐘,員工取、放零件,調試、校準、檢查6分鐘,30分鐘充當機器的看守。

在計算人機搭配的時候,會有一個專門的計算公式:

N=(t+M) / t

其中,N為一個作業者最多可以操作的機台數;t為一個作業者操作一個設備所需要的時間(包括從1台設備走到另一台設備的時間);M為機器完成該項作業需要的有效時間。

所以可以計算出該作業員最多可以操作的機台數為:

(作業員操作時間+設備作業時間)/作業員操作時間=(6+30)/6=6台

改善後:在人機作業時間沒有改變情況下,作業員最多可以操作6台機。所以安排作業員負責5台機,人的效能提升5倍。

案例四:鑽床加工零配件一人多機作業

改善前,作業員進行自動鑽床的操作,人的作業時間12秒,鑽床的自動操作12秒,1人看住1台機,在機器作業的時候,人做機器的看守人。明顯人員存在等待的浪費。

參照上個案例作業員操作的機台數計算為:

(作業員操作時間+機器作業時間)/作業員操作時間=(12+12)/12=2台

改善後,1人看兩台機。當自動鑽床作業的時候,作業員離開去操作另外一台機器,巡迴作業,操作效率提升1倍。

結合本節內容,請您思考:

通過本章節對人機分離的學習瞭解,您知道如何落地展開了嗎? 請記錄下您此刻的想法?

自働化(Jidoka,日文原文為じどうか)一詞由豐田公司創造並賦予涵義,指的並非自動作業的機器或設備,而是能防止不合格產品大量產生,具有人的智慧(帶有人字旁)的裝置,乃豐田生產方式的兩大支柱之一。

豐田公司強調,要將人的智慧賦予機器,使之能夠判斷異常,在異常發生時自動停止,並將此概念全面擴大,無論是生產流程、作業場所、工作人員,只要是能判斷異常並在發生異常時自動停止,都是豐田生產方式所說的自働化。

自働化是在生產的過程中內建品質管控或防止錯誤( Fool Proof),同時也指作業與設備的設計,使員工不會被機器綁住,可以自由執行創造價值的工作。在生產過程中,每台機器不需操作者持續監控也能自動運轉。一旦發生異常如刀具損壞,機器會自動停止運轉,以避免有缺陷的產品傳往後工序。也就是說自働化可以將問題顯在化,防止生產有缺陷的產品,操作員可以同時操作多台機器。自働化包含的內容有:一出現問題便自動停止、安燈、人員與機器分離、防錯、品管、追求問題解決的五個為什麼。自働化也被稱為「智慧」自動控制,因為與全自動化相比較,這裡更注重的不是產量而是品質和「自運行能力」。

第1節 人機分離

1.何謂人機分離?

人機分離是指將作業者的作業內容和機械的作業內容分離,在一定程度上機械可以離開作業者的監控,自行作業。例如,在洗衣作業中,將衣物與洗衣粉放入全自動型洗衣機,起動開關,洗衣機即能自行完成後續的作業,操作者可離開另行處理其他事務,這就是人機分離。

實現人機分離,賦予機器自動化作業的智慧,將使製造生產力得到前所未有的提升。

2. 為何要人機分離?

在傳統手工生產過程中,人操作工具或者機械加工產品,所以生產要素人、機、料都處於一種高度結合的狀態。然而,隨著科技的進步,機械的自働化程度越來越高,很多機器不需要人的看守,都可以自動完成加工的過程,在生產過程中,作業員只需要從事輔助性的上、下料及搬運等工作。

在機器作業期間,作業員往往充當了機器的看守人,而這個看守人在或者不在,並不會影響產品加工質量的好壞。如果長期從事這樣的工作,會讓作業員成為機器的附屬品,從而會降低員工的價值感,最後導致員工工作動機的降低。常此以往會影響到工作的品質。如果能讓作業員同步進行其他作業,可以讓員工提升其工作價值,同時產生對於職場的工作自豪感與品質。

綜合來看,人機分離有以下優勢:

1) 作業者無需時刻監控機械狀況,可降低其勞動強度。

2) 減少作業過程中作業者等待的浪費,可提高操作員的作業效率。實際上在日常工作中經常會看到操作員無所事事,充當機器的看守者。

3) 人機分離後,作業者可在與機械分離的時間內進行其他作業,實現產線省人化。

4) 人機分離後,作業者可實施一人多機、或多人多機操作,以滿足不同產能的要求,適應市場需求的波動,同時降低製造的人工成本。

3. 如何實施人機分離?

釋放員工潛能,首先要將人機作業分離,這樣才能使操作員充分發揮最大能力。而實施人機分離,可以通過下面的步驟進行:

1) 認真觀察作業流程

定點採集數據,在能觀察到操作員雙手操作的位置,認真細觀察作業流程,依工藝順序確定人員作業與機器作業的步驟內容,採用作業測定法確定這些操作活動的時間(CT,MT),確認作業員和機器設備操作活動的時間配合關係。

2) 使用自働化縮短等待時間

(1) 關注等待或單純監控設備的時間,你會發現如果使用了自働化來預防差錯和觀測異常,就沒有必要安排操作員去監控設備了。

(2) 機器都要實現自動下料,要盡可能在所有的地方,都使用自動下料裝置,這將極大有效地實現人機分離。

3) 人、機、物之間的平衡化

在設計工站時要考慮人、機、物之間的平衡,如果試圖使其中之一的利用率最大化,那麼兩者的利用率就會下降,必須找到最佳的平衡點,這樣效率才能最大化。例如:設備利用率最大化。如果充分利用設備保持其全速不間斷運轉,就需要額外的員工和庫存。而材料最大化利用意味著零庫存,要做到這一點,就需要額外的員工和設備來應對需求的波動。

4) 自動上/下料

(1) 自動上/下料是實現機器能夠自動上料/卸料的一種專業自動化技術。它使得操作員不需要等待機器運轉完畢。

(2) 工程師若能給各種設備實現自動下料,將比實現自動上料成本更低、更易實現。

4. 案例

案例一:設備加工省人化改善

如圖1-1-1所示,改善前一條生產線有8台設備,由於設備的自動化程度低以及在機器作業期間,作業員與機器成綁定關係,無法實現人機分離,所以每台設備都需配置1個作業員,共配置8名作業員。

當設備改善實現人機分離作業後,一個作業員可以操作4台設備,作業者由8名減少至2人。

案例二:鑽床作業智慧化改善

如圖1-1-2所示,改善前一個作業週期分為六個步驟:

步驟1:停止作業;

步驟2:鑽頭復位;

步驟3:取出物品;

步驟4:放入待加工;

步驟5:啟動設備;

步驟6:看管設備作業。

其中步驟1到步驟5設備在停止,人在作業,步驟6設備作業,人在看管設備。很明顯,步驟6,不需要人的參與。

如圖1-1-3所示,改善後,整個作業週期只需要4個步驟。其中鑽頭自動復位以及設備自動停止,不需要人的參與。

整個作業步驟分為:

步驟1:取出物品;

步驟2:放入待加工物品;

步驟3:啟動設備;

步驟4:操作其他設備。

對於作業者而言,作業者只需進行三個作業步驟(取出加工好的物品,放人待加工的物品,起動設備)即可離開進行其他工序的作業,停止設備及控制鑽頭復位的作業都可由設備自行完成。如此一個作業者可操作多道工序、多臺設備,達成人機分離的目標。

其運用的改善方法如下:

1) 在設備有上安裝微電腦系統,編好程式啟動開關,設備有會自動運行,無需人工作業機反向旋轉,將鑽頭復位,消除了作業者旋轉轉盤使鑽頭復位的作業,這一切作業由機器自動系統完成。

2) 操作員只需做取出零件,放入物品的動作,轉下一臺機器加工......

案例三:某公司CNC車間加工配件自動化

如圖1-1-4所示,改善前機器自動加工作業時間30分鐘,員工取、放零件,調試、校準、檢查6分鐘,30分鐘充當機器的看守。

在計算人機搭配的時候,會有一個專門的計算公式:

N=(t+M) / t

其中,N為一個作業者最多可以操作的機台數;t為一個作業者操作一個設備所需要的時間(包括從1台設備走到另一台設備的時間);M為機器完成該項作業需要的有效時間。

所以可以計算出該作業員最多可以操作的機台數為:

(作業員操作時間+設備作業時間)/作業員操作時間=(6+30)/6=6台

改善後:在人機作業時間沒有改變情況下,作業員最多可以操作6台機。所以安排作業員負責5台機,人的效能提升5倍。

案例四:鑽床加工零配件一人多機作業

改善前,作業員進行自動鑽床的操作,人的作業時間12秒,鑽床的自動操作12秒,1人看住1台機,在機器作業的時候,人做機器的看守人。明顯人員存在等待的浪費。

參照上個案例作業員操作的機台數計算為:

(作業員操作時間+機器作業時間)/作業員操作時間=(12+12)/12=2台

改善後,1人看兩台機。當自動鑽床作業的時候,作業員離開去操作另外一台機器,巡迴作業,操作效率提升1倍。

結合本節內容,請您思考:

通過本章節對人機分離的學習瞭解,您知道如何落地展開了嗎? 請記錄下您此刻的想法?

主題書展

更多

主題書展

更多書展今日66折

您曾經瀏覽過的商品

購物須知

為了保護您的權益,「三民網路書店」提供會員七日商品鑑賞期(收到商品為起始日)。

若要辦理退貨,請在商品鑑賞期內寄回,且商品必須是全新狀態與完整包裝(商品、附件、發票、隨貨贈品等)否則恕不接受退貨。